Technologie výroby

TECHNOLOGIE VÝROBY KAPSOVÝCH FILTRŮ

Výroba kapsových filtrů - automatická šicí linka

Při výrobě filtrů používáme filtrační materiály nejvyšší kvality, od předních světových výrobců.

Naše automatické šicí linky jsou navrženy tak, aby dokázaly zpracovávat filtrační materiál ve velkých návinech pomocí několika operací probíhajících současně nebo v rychlém sledu za sebou. Výsledkem jsou tisíce přesně ušitých kapes denně, které na konci linky automaticky vystupují ze stroje.

V dalším kroku se jednotlivé filtrační kapsy spojují do požadovaných sestav – buď šitím, nebo pomocí spojovacích profilů, a to v počtech dle přání zákazníka.

Takto spojené kapsy se následně vkládají a fixují do kovového nebo plastového rámu. Hotový kapsový filtr je po kontrole opatřen štítkem s uvedením rozměrů, třídy filtrace a logem výrobce. Poté je zabalen do kartonu a připraven k expedici zákazníkovi.

TECHNOLOGIE VÝROBY ABSOLUTNÍCH FILTRŮ (EPA, HEPA, ULPA) A PANEL FILTRŮ

Technologie skládaní minipleat

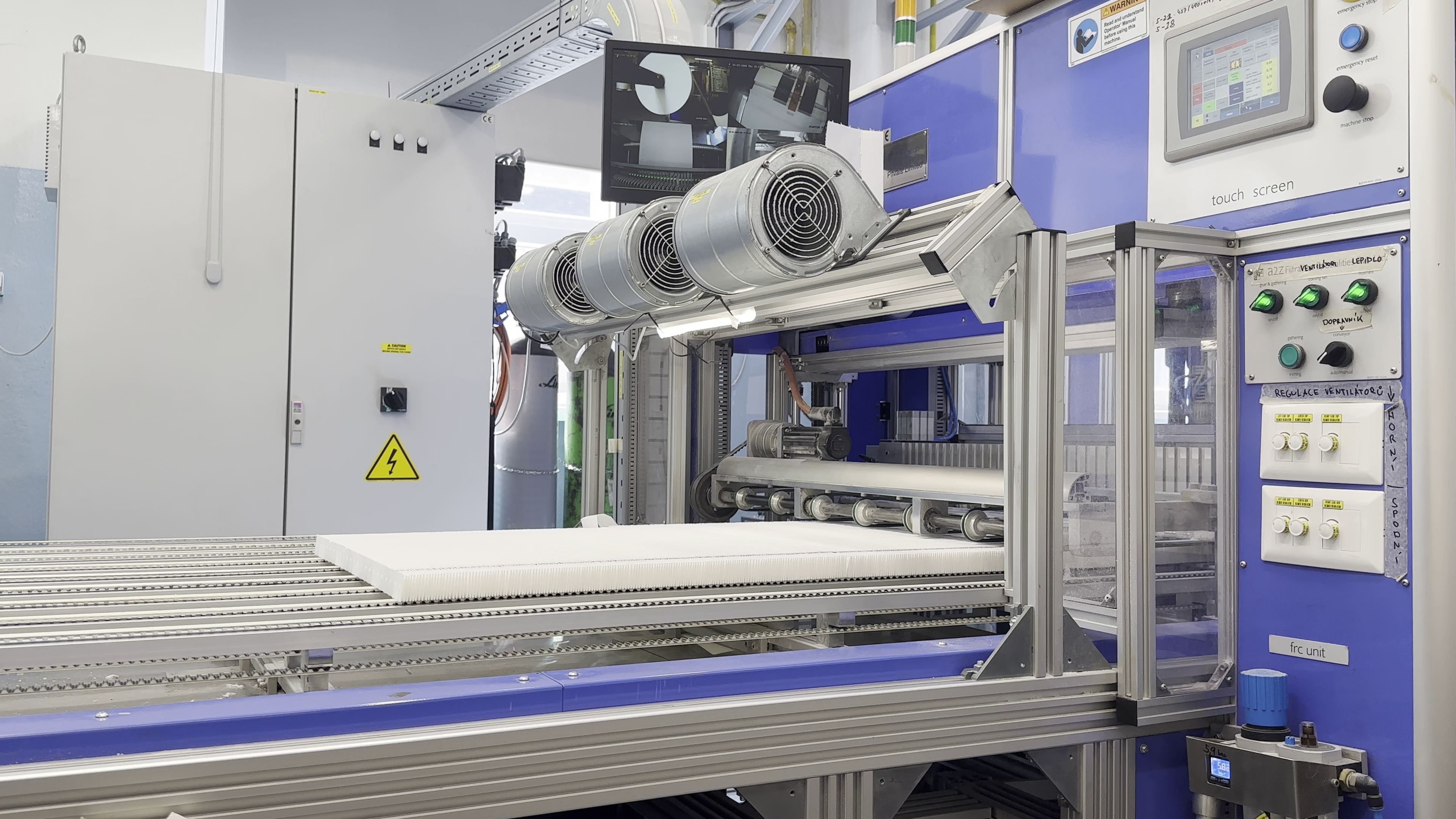

Filtrační médium, které od dodavatele obdržíme v rolích, je zaváděno do výrobní linky, kde prochází několika navazujícími kroky.

Ve většině případů je nejprve nutné médium předehřát, aby mohlo být následně předskládáno. Tím se výrazně zvětší filtrační plocha výsledného filtru a po ochlazení tak zůstává zafixován výsledný tvar. Následuje průchod soustavou válců, které pomáhají odstranit vnitřní pnutí v materiálu.

Poté médium pokračuje do předposlední části linky, kde je na jeho povrch nanesena vrstva tavného lepidla (hot-meltu). V závěrečném kroku skládání pak toto lepidlo zajistí pevné spojení jednotlivých skladů a zároveň vytvoří potřebné rozestupy mezi nimi, což je klíčové pro optimální proudění vzduchu.

Hotový minipleat projde vizuální kontrolou a náskladně se vkládá do požadovaného typu rámu dle přání zákazníka (pozink, MDF, Al plech, Al profil, plast).

V případě požadavku na nestandardní rozměr filtru je hotový minipleat upraven ořezem na požadovanou velikost – díky naší flexibilní výrobě jsme schopni zajistit i atypické rozměry dle specifikace zákazníka.

Každý vyrobený filtr prochází kontrolou kvality, aby bylo zajištěno, že splňuje všechny požadované specifikace a normy.

Tento důkladný proces kontroly kvality je klíčový pro zajištění spolehlivosti a dlouhé životnosti filtrů. Díky tomu mohou naši zákazníci důvěřovat, že naše filtry poskytují optimální výkon a ochranu v různých aplikacích, od průmyslových systémů až po prostředí, kde je čistota vzduchu zcela zásadní.

Technologie zalévání

Zalévání filtrů je důležitým procesem, který zajišťuje dokonalé utěsnění filtračního média a zároveň jeho pevné uchycení v rámu. V našem výrobním zázemí využíváme dvojí způsob zalévání:

1) strojové zalévání - tento postup volíme zejména při sériovové výrobě.

2) ruční zalévání - používáme především v případě nestandardních rozměrů nebo při kusové výrobě.

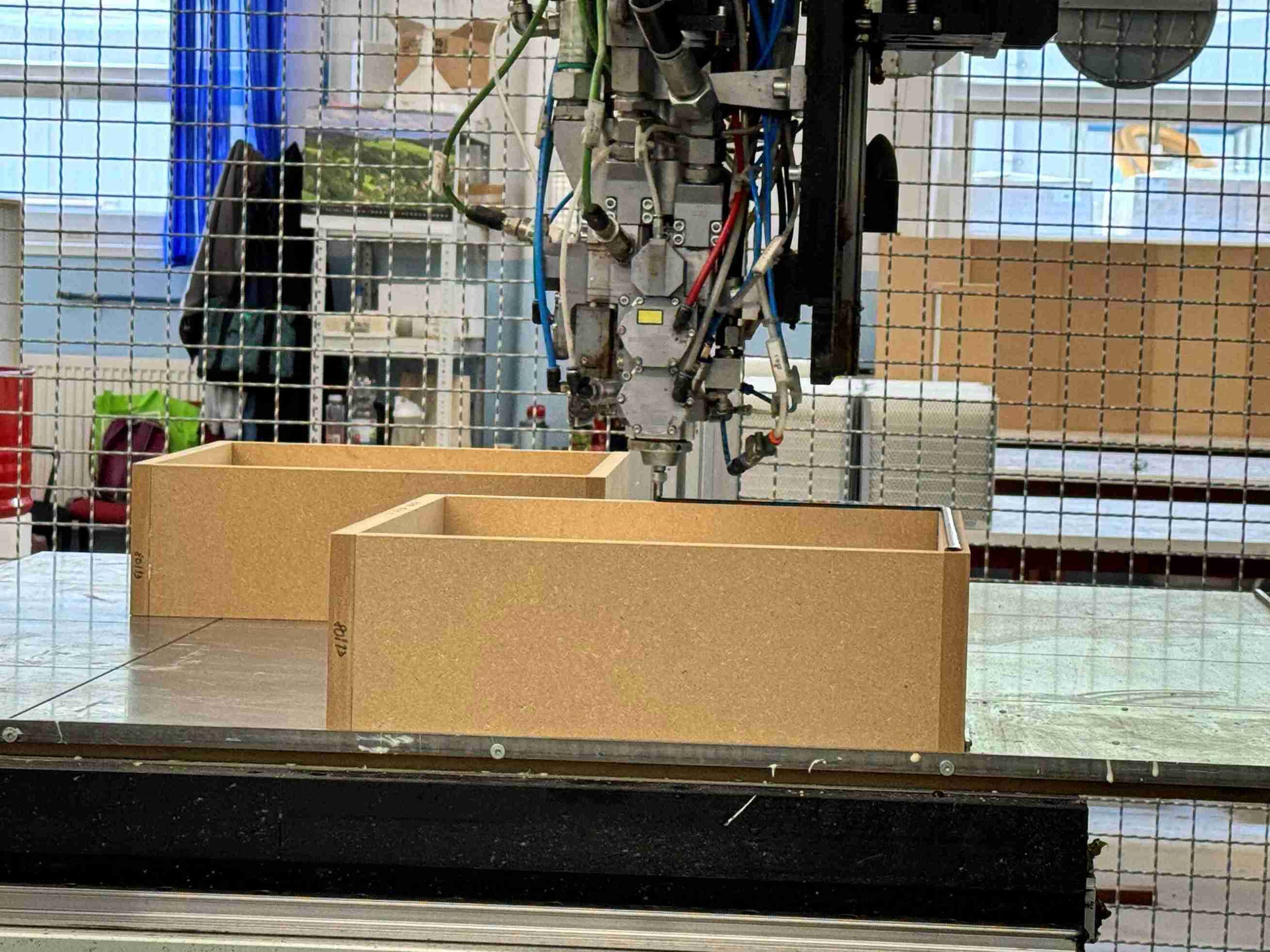

Stroj na zalévání je navržen tak, aby poskytoval přesnost při aplikaci zalévací hmoty (lepidla nebo těsnění), což zajišťuje rovnoměrné pokrytí a minimalizuje riziko vzniku defektů. Použití této technologie zajišťuje vysokou kvalitu výsledného produktu, přičemž filtry vykazují výborné mechanické vlastnosti a dlouhou životnost.

Proces zalévání filtrů zahrnuje několik kroků. Nejprve jsou jednotlivé díly filtru připraveny pro aplikaci zalévací hmoty. Následně stroj aplikuje zalévací hmotu v přesné dávce a konzistenci, což je zásadní pro zajištění rovnoměrného pokrytí a minimalizaci vzniku defektů.

Po aplikaci lepidla na jednotlivé části filtru nasleduje proces kompletace, kdy dochází k finalnímu vytvrzení lepidla.

Každý vyrobený filtr je poté podroben důkladné kontrole kvality, aby bylo zajištěno, že splňuje všechny požadované specifikace.

TECHNOLOGIE PRO VÝROBU Z-LINE

Z-LINE filtry jsou oblíbenou volbou pro svou jednoduchost, nízkou hmotnost a efektivitu. Proces výroby těchto filtrů zahrnuje řadu zásadních operací, jejichž cílem je dosažení maximální kvality a efektivity výsledného produktu.

Nejprve je připraven filtrační materiál, který je obvykle ve formě role a může být vyroben z různých typů vláken. Materiál je poté veden do stroje, který jej přeskládá do požadovaného tvaru. Záhyby filtračního materiálu jsou fixovány za pomocí tavného lepidla - buď formou distančně-fixačních housenek nebo plošného prolévání mezi sklady. Tento krok napomáhá fixovat finální podobu složence filtru a zároveň zajistí, že filtr drží svůj tvar a je funkční.

Takto vyrobený složenec následně vkládá do předem připraveného rámu nebo do speciální rámovací linky (PES rám).

Hotový filtr následně prochází důkladnou kontrolou kvality, aby bylo zajištěno, že splňuje všechny požadované specifikace a normy. Kontrolní prohlídka zahrnuje především vizuální inspekci a měření rozměrů.

Díky použitým technologiím a důkladné kontrole kvality jsou naše filtry schopny poskytovat vysokou účinnost a spolehlivost v různých průmyslových aplikacích. Každý takto vyrobený filtr splňuje všechny požadované specifikace a je schopen efektivně plnit svou funkci.

TECHNOLOGIE PRO VÝROBU KOVOVÝCH RÁMŮ

Naše výroba disponuje vlastními tvářecími technologiemi, které hrají klíčovou roli při výrobě kovových rámů pro filtry. Díky těmto technologiím jsme schopni pružně reagovat na individuální požadavky zákazníků, včetně výroby rámů v nestandardních či atypických rozměrech. Tato flexibilita nám umožňuje přizpůsobit se specifickým potřebám různých aplikací a zajistit tak maximální spokojenost zákazníků.

Rámy standardně vyrábíme z materiálů, jako je pozinkovaný nebo hliníkový plech. Na přání zákazníka však nabízíme také možnost výroby z nerezové oceli, která je vhodná zejména pro náročnější provozy s vyššími požadavky na odolnost a hygienu.

Díky automatizaci a preciznímu řízení výrobních procesů dosahujeme konzistentní kvality a přesnosti každého vyrobeného dílu. To je zásadní nejen pro funkčnost samotných filtrů, ale i pro jejich dlouhou životnost a spolehlivost v provozu.

AUTOMATICKÉ ŘEZACÍ CENTRUM - PLOTTER

Ve výrobním procesu využíváme výkonnou vícevrstvou řezačku tkanin - plotter. Tato technologie je navržena pro přesné a efektivní řezání tkanin, kdy je zajištěna vysoká přesnost a konzistence při řezání s minimálním množstvím odpadu. Výsledkem je konzistentní kvalita výstupu a výrazné snížení materiálového odpadu, což přispívá k ekologičtějšímu a ekonomičtějšímu provozu.

Plotter je vybaven senzory a řídicími systémy, které umožňují přesné řezání složitých tvarů a vzorů. Automatizace procesu řezání minimalizuje lidské chyby a zvyšuje produktivitu. Zařízení umožňuje současné zpracování několika vrstev tkanin, čímž výrazně urychluje celý výrobní proces.

Flexibilita plotteru umožňuje jeho přizpůsobení různým typům tkanin a filtrů.

Toto automatické řezací centrum je pro nás nejen technologickým zázemím, ale i strategickým nástrojem, který nám umožňuje udržet vysoký standard kvality, zefektivnit výrobu a pružně reagovat na měnící se potřeby trhu.